Станки для волоконно-оптической лазерной резки очень эффективны и точны, меняя подход к производству металлов. Они могут выполнять любые виды работ: от детального проектирования до тяжелой резки, что делает их лучшим выбором для многих отраслей промышленности.

Развитие технологии волоконного лазера за последние два десятилетия было обусловлено ее универсальностью и исключительным мастерством в решении сложных задач, что укрепило ее положение в качестве краеугольного камня в современных производственных процессах.

В преддверии 2024 года выбор лучшего оптоволоконного лазерного резака для обработки металлов является ключевым моментом для компаний, стремящихся стать лидерами отрасли. Ключевые факторы включают мощность лазера, точность, совместимость с потребностями резки и общую производительность оборудования.

Это руководство поможет вам выбрать лучший станок, объяснив, что такое станок для волоконной лазерной резки, как он работает, и сравнив его с другими методами резки. Это поможет вам выбрать подходящую машину для ваших производственных нужд.

Что такое станок для лазерной резки оптоволокна?

Станки для лазерной резки с оптоволоконным кабелем представляют собой вершину технологии лазерной резки, в которой используется источник волоконного лазера для генерации высокосфокусированного лазерного луча. Этот луч необходим для точной и быстрой резки материалов.

Сердцевиной этих машин является оптическое волокно, легированное редкоземельными элементами, такими как эрбий, иттербий или тулий, что повышает мощность и эффективность лазера.

Основные характеристики станков для лазерной резки оптоволокна:

- Твердотельное устройство — использует стержни из кварцевого стекла, легированные определенными химическими веществами, для создания стимулированного излучения с частотой излучения, обычно равной 1064 нм.

- Высокая эффективность преобразования — использование оптического волокна, легированного редкоземельными элементами, приводит к более высокому поглощению света накачки и более эффективному преобразованию энергии.

- Универсальная совместимость с материалами — способен резать широкий спектр материалов, включая металлы, такие как нержавеющая сталь, мягкая сталь, алюминий, медь и латунь, а также неметаллы, такие как дерево, пластик и кожа.

- Улучшенное качество луча — Обеспечивает превосходное качество луча, что обеспечивает узкую ширину пропила, что позволяет выполнять сложную резку и детальную гравировку на различных материалах.

- Повышенная скорость и производительность — Обеспечивает высокие скорости резания, что значительно повышает производительность и эффективность работы.

- Низкие эксплуатационные расходы и высокая надежность. Полупроводниковая конструкция сводит к минимуму необходимость технического обслуживания и обеспечивает максимальную надежность машины.

- Широкое промышленное применение — находит применение в различных отраслях, таких как автомобилестроение, аэрокосмическая промышленность, электроника, медицинское оборудование и ювелирные изделия, доказывая свою универсальность и незаменимость в современном производстве.

Твердотельные лазерные станки отлично подходят для резки, гравировки, сварки и очистки в различных отраслях промышленности. Они используют компьютерные технологии для точной резки на основе проектов, полученных на рабочих станциях автоматизированного проектирования, что упрощает их использование.

Эволюция технологии волоконно-оптической лазерной резки

Развитие технологии волоконно-оптической лазерной резки началось с изобретения Элиасом Снитцером первого волоконно-оптического лазерного устройства в Американской оптической компании в Массачусетсе в 1963 году. Эта революционная разработка заложила основу для будущих достижений в лазерных технологиях.

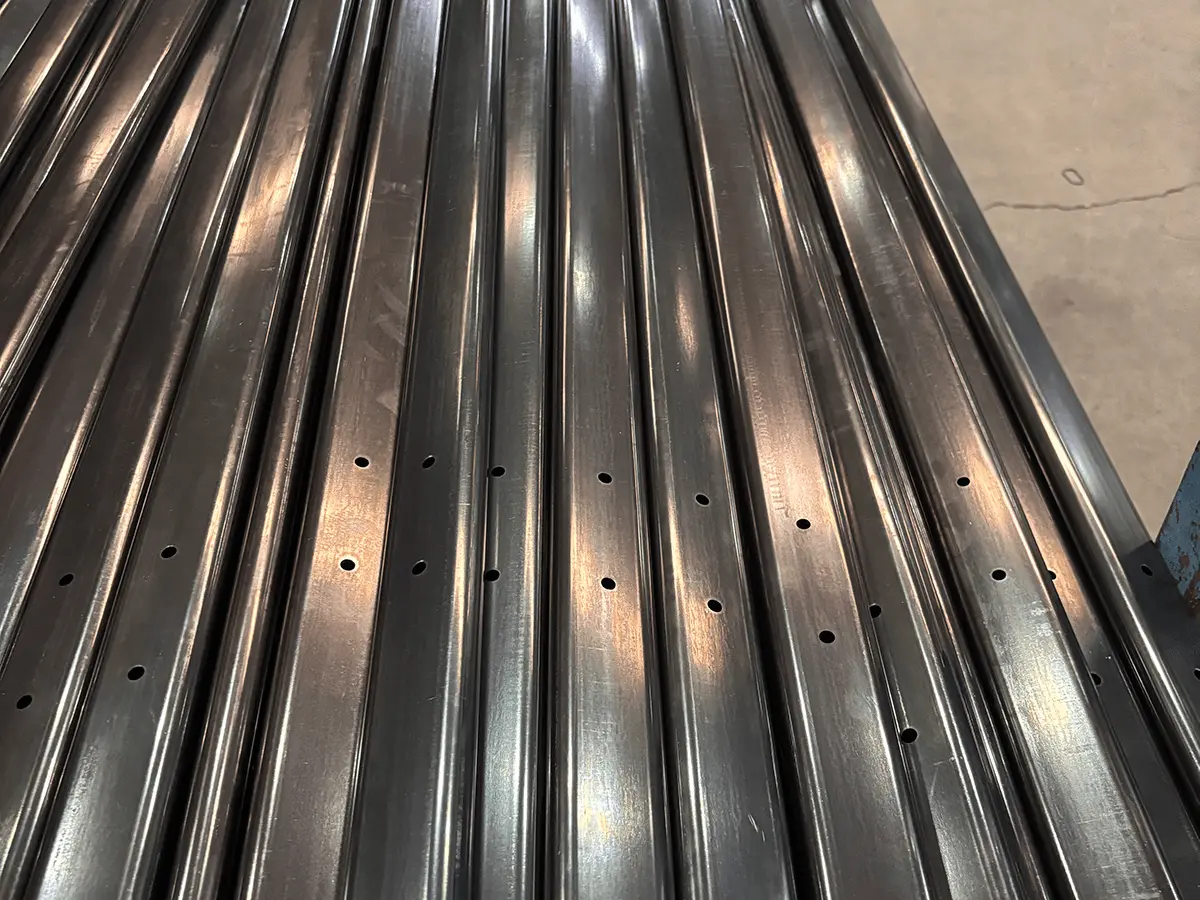

К 1965 году первый серийный станок для лазерной резки был использован для сверления отверстий в алмазных штампах, что стало значительным нововведением Западного исследовательского центра электротехники.

Вскоре после этого, в 1967 году, британские инженеры впервые применили лазерную кислородно-струйную резку металлов — метод, который к началу 1970-х годов использовался для резки титана для аэрокосмической промышленности. Хотя CO2-лазеры были адаптированы для резки неметаллов в конце 1960-х и начале 1970-х годов, они плохо справлялись с металлом из-за недостаточной мощности для преодоления теплопроводности металлов в то время.

Коммерциализация станков для лазерной резки стала важной вехой: Salvagnini SA в Италии представила эту технологию в 2007 году. Эволюция продолжилась такими ключевыми разработками, как изобретение оптических мод в стеклянных волокнах в 1961 году, открытие метода удаления примесей из стеклянные волокна в 1964 году и демонстрация первого волоконного лазера с двойной оболочкой в 1988 году.

Технология волоконного лазера теперь делает больше, чем просто резку — она также очищает и текстурирует, делая производство более качественным и экологически чистым. Это началось в 1960-х годах и стало популярным в производстве в 2000-х годах, продемонстрировав свою гибкость и важность.

Как работают волоконно-оптические лазерные резаки

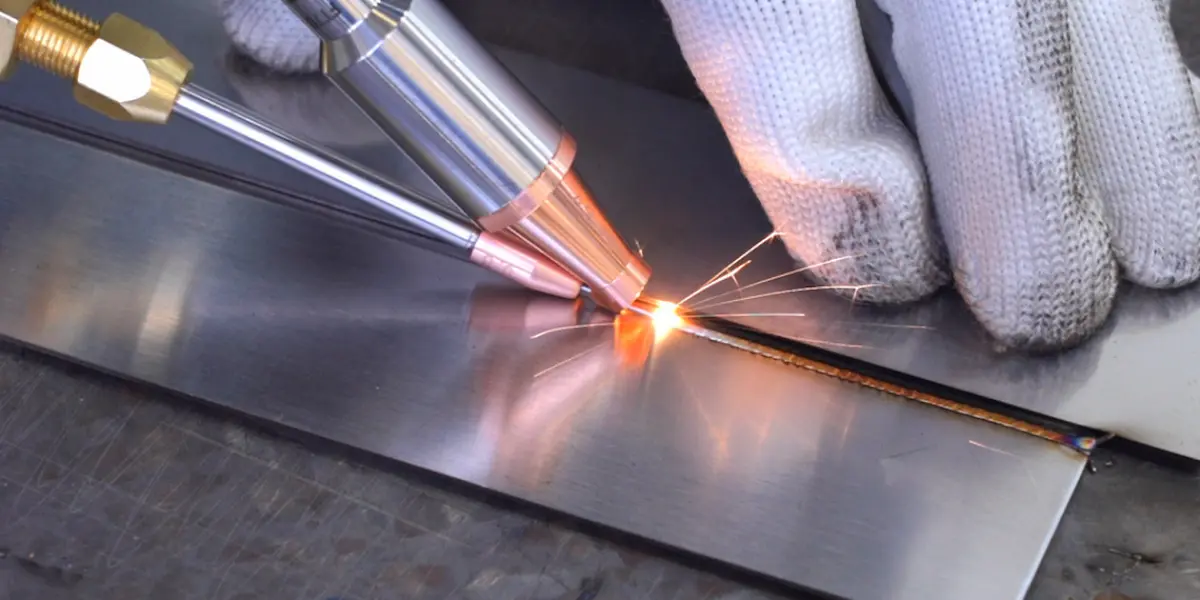

Волоконно-оптические станки для лазерной резки используют мощный лазерный луч, направленный через оптику, для точной резки материалов. Процесс включает плавление, испарение или выдувание струей газа лазерным лучом, что приводит к высококачественной отделке поверхности на кромке среза.

В этих машинах используется волоконный лазер, тип твердотельного лазера, в котором лазерной средой является оптическое волокно. Это отличается от других типов лазеров, в которых в качестве среды используется газ или кристалл.

Лазерный луч очень сфокусирован, его ширина менее 0,0125 дюйма обеспечивает точную резку. В нем используется оптоволоконная технология с сердцевиной из кварцевого стекла, легированной редкоземельными элементами, такими как иттербий. Сердцевина имеет высокий показатель преломления, а оболочка вокруг нее гарантирует, что свет остается внутри, что делает луч более прочным.

Создаваемый интенсивный лазерный луч затем используется для плавления и испарения материала в точке контакта. Высокоскоростной поток воздуха сдувает расплавленный материал, позволяя резаку выполнять чистый рез. Вся операция контролируется компьютеризированной цифровой системой управления (ЧПУ), которая обеспечивает точность и повторяемость.

Волоконно-оптические лазерные резаки эффективны не только для резки стали; они также используются для маркировки, травления и других детальных работ с различными материалами, что делает их незаменимыми в современных производственных и инфраструктурных проектах. Их эффективность и скорость, особенно при резке тонких листов стали, делают их более предпочтительными по сравнению с традиционными лазерами CO2 и YAG, предлагая значительные преимущества с точки зрения эксплуатационных затрат и технического обслуживания.

Сравнение оптоволокна с традиционными технологиями резки

Точность и скорость

Станки для резки волоконным лазером лучше старых способов, таких как плазменная, механическая и гидроабразивная резка, потому что они более точны и быстрее. Они отлично режут металлы с высокой точностью и требуют меньшего обслуживания. Волоконные лазеры позволяют выполнять очень точные разрезы с хорошим качеством кромок, что важно для детального дизайна и небольших букв на вывесках.

Эффективность затрат

Волоконные лазеры имеют более низкую стоимость владения по сравнению с CO2-лазерами и более экономичны, чем плазменная резка, которая, хотя и дешевле, но не обладает точностью и качеством волоконных лазеров. Общие эксплуатационные затраты на типичный волоконный лазерный резак значительно ниже, что делает его более экономичным выбором с течением времени.

Универсальность и обслуживание

Волоконные лазеры могут резать многие материалы, такие как сталь и композиты, используемые в автомобильной и аэрокосмической отраслях. Они требуют меньшего обслуживания, чем традиционные машины, поскольку имеют меньше движущихся частей и не требуют частой замены, как CO2-лазеры. Это хорошо для безопасности и окружающей среды.

Бесконтактный характер лазерной резки снижает риск несчастных случаев и образует меньше мусора и пыли, создавая более чистую и безопасную рабочую среду. Этот аспект особенно важен в условиях, где приоритетом являются вопросы безопасности работников и охраны окружающей среды.

Сравнительная таблица технологий резки

| Технологии | Точность | Скорость | Эффективность затрат | Необходимость технического обслуживания | Безопасность |

|---|---|---|---|---|---|

| Волоконная лазерная резка | Высокий | Очень высоко | Высокий | Низкий | Очень высоко |

| CO2-лазерная резка | Умеренный | Умеренный | Умеренный | Высокий | Высокий |

| Плазменная резка | Низкий | Высокий | Низкий | Умеренный | Умеренный |

| Гидроабразивная резка | Высокий | Низкий | Высокий | Умеренный | Высокий |

| Механическая резка | Умеренный | Умеренный | Низкий | Высокий | Умеренный |

Эта таблица демонстрирует, что станки для волоконной лазерной резки не только обеспечивают превосходную точность и скорость, но также предлагают преимущества в экономической эффективности и безопасности по сравнению с традиционными технологиями.

Будущее производства с волоконно-оптической лазерной резкой

Достижения в технологии волоконно-оптической лазерной резки

Продолжающаяся эволюция станков для лазерной резки волоконной оптики устанавливает новые стандарты эффективности и производительности производства. Эти достижения не только расширяют возможности этих машин, но и расширяют их применение в различных отраслях промышленности.

- Увеличение мощности и скорости резки. Разработка более мощных волоконных лазеров позволяет повысить скорость резки и возможность обрабатывать более толстые материалы, что имеет решающее значение для отраслей, требующих надежных производственных возможностей.

- Автоматизация и интеграция. В будущем произойдет больше автоматизации и лучшая интеграция с другими производственными процессами. Это сократит количество ошибок и сделает работу более эффективной.

- Искусственный интеллект и машинное обучение. Искусственный интеллект и машинное обучение улучшат работу систем волоконной лазерной резки. Они могут прогнозировать необходимость технического обслуживания и регулировать параметры резки в режиме реального времени, что делает машины более надежными и эффективными.

- Экологическая устойчивость: Новые волоконные лазерные системы становятся все лучше для окружающей среды. Они могли бы использовать экологически чистые газы и создавать машины, потребляющие меньше энергии. Это помогает сделать производственные процессы более экологичными.

Влияние на различные отрасли

Технология волоконной лазерной резки все чаще применяется в различных отраслях благодаря своей универсальности и эффективности. Такие отрасли, как аэрокосмическая, автомобильная и электронная, используют эти машины из-за их точности и надежности.

- Аэрокосмическая и автомобильная промышленность. Эти отрасли выигрывают от точного раскроя и способности обрабатывать сложные формы и материалы, которые необходимы для производства высококачественных деталей.

- Электроника. Возможность выполнять сложную резку на высоких скоростях имеет решающее значение для электронной промышленности, где постоянно требуются точность и миниатюризация компонентов.

- Производство вывесок: индустрия коммерческих вывесок претерпевает трансформацию благодаря технологии волоконного лазера, которая позволяет резать и сваривать различные материалы для создания долговечных и визуально привлекательных вывесок.

Преимущества для производителей

Внедрение технологии волоконно-оптической лазерной резки дает производителям многочисленные преимущества, повышая общую эффективность их работы.

- Повышенная производительность — возможности высокоскоростной резки волоконных лазеров значительно повышают производительность, позволяя производителям эффективно удовлетворять потребности в больших объемах.

- Улучшенное качество — превосходная точность и точность волоконных лазеров обеспечивают высококачественную резку с минимальными тепловыми искажениями, что снижает процент брака и улучшает общее качество готовой продукции.

- Снижение затрат. Благодаря более низким требованиям к энергии и минимальным потребностям в обслуживании, волоконные лазеры предлагают экономически эффективное решение для производителей, стремящихся снизить эксплуатационные расходы.

- Повышенная гибкость — возможность резки широкого спектра материалов и толщин дает производителям большую гибкость при выборе материалов и разработке продукции.

Поскольку технология волоконно-оптической лазерной резки продолжает развиваться, она обещает принести еще больше инноваций и улучшений, которые определят будущее производства, делая процессы более быстрыми, точными и экономически эффективными.

Выбор подходящего станка для лазерной резки оптоволокна

При выборе станка для лазерной резки оптоволокна необходимо учитывать несколько факторов, чтобы гарантировать, что он соответствует вашим конкретным производственным потребностям. Вот структурированный подход к принятию обоснованного решения:

Ключевые факторы выбора:

- Совместимость материалов. Очень важно выбрать станок, способный работать с конкретными материалами и толщиной, которые вы планируете резать.

- Мощность лазера — для обработки более толстых материалов необходима более высокая мощность лазера, поэтому учитывайте максимальную толщину, необходимую для резки.

- Размер рабочей зоны — убедитесь, что рабочая зона машины вмещает материалы самого большого размера, которые вы планируете использовать.

- Скорость и точность резки. Оцените скорость и точность резки, необходимые для ваших операций.

- Бюджетные ограничения. Учитывайте как первоначальные инвестиции, так и долгосрочные эксплуатационные затраты, включая энергопотребление и техническое обслуживание.

Производитель и поддержка:

- Авторитетные производители — выбирайте станки от известных производителей, таких как Monport, известных своими надежными волоконными лазерными граверами с технологией MOPA.

- Послепродажное обслуживание — проверьте наличие послепродажной поддержки и технического обслуживания, которые имеют решающее значение для текущего обслуживания и устранения неполадок.

Расширенные возможности:

- Автоматизация и программное обеспечение. Ищите функции, повышающие эффективность, такие как автоматическое размещение и удобные интерфейсы.

- Системы охлаждения и выхлопа — правильная система жизненно важна для безопасной и эффективной работы, особенно при работе с большими объемами или тяжелыми материалами.

Оценка общей производительности:

- Эксплуатационная эффективность — размер стола станка и его способность поддерживать точность при полной мощности являются критическими факторами, влияющими на общую производительность.

- Энергоэффективность — учитывайте энергоэффективность машины, поскольку она влияет на долгосрочные эксплуатационные расходы.

Дополнительные возможности и опции:

- Универсальность — некоторые машины предлагают настраиваемые опции, позволяющие вносить изменения в зависимости от конкретных требований, что может быть особенно полезно для специализированных производственных процессов.

- Варианты финансирования — изучите доступные варианты финансирования, такие как аренда или кредиты, которые могут повлиять на доступность и осуществимость перехода на новый лазерный резак.

Тщательно рассмотрев эти факторы, вы можете выбрать станок для лазерной резки оптоволокна, который не только соответствует вашему бюджету, но и расширяет ваши производственные возможности, гарантируя, что вы остаетесь конкурентоспособными в быстро развивающейся промышленной среде.

Заключение

Таким образом, изучение станков для лазерной резки оптоволокна в этом руководстве дает полное понимание их значения, работы и преимуществ в современных производственных условиях.

Углубляясь в многочисленные соображения по выбору подходящего станка, от совместимости материалов и мощности лазера до скорости резки и бюджетных ограничений, предприятия могут принимать обоснованные решения, соответствующие их производственным потребностям.

Технологические достижения и автоматизация меняют производство. Технология волоконного лазера имеет решающее значение для будущего производства.

Станки для лазерной резки с оптоволокном очень полезны, потому что они делают работу быстрее, лучше и дешевле. Они имеют большое значение для заводов. Эти машины помогают компаниям оставаться впереди в мире бизнеса. Их использование не только экономит время, но и помогает окружающей среде, поскольку они более экологичны и отвечают потребностям промышленности.

Часто задаваемые вопросы

1. Какие факторы следует учитывать при выборе станка для волоконной лазерной резки в 2024 году?

При выборе станка для волоконной лазерной резки учитывайте следующие ключевые факторы:

- Цена покупки — оцените первоначальную стоимость станка.

- Толщина материала — проверьте способность машины обрабатывать материалы различной толщины.

- Размеры деталей — убедитесь, что станок подходит для деталей тех размеров, которые вы планируете вырезать.

- Различные модели — изучите различные модели, чтобы найти ту, которая соответствует вашим потребностям.

- Репутация производителя — изучите рыночную репутацию производителя.

- Послепродажное обслуживание — ищите надежную послепродажную поддержку.

- Качество компонентов — оцените качество компонентов машины.

- Передовые технологии. Выбирайте станки, в которых используются передовые технологии для повышения производительности.

2. Какое будущее ждет станки для волоконной лазерной резки?

Будущее волоконной лазерной резки многообещающе — ожидается значительный прогресс в таких областях, как увеличение мощности и скорости, улучшенная автоматизация, улучшенное качество резки, повышение экологической устойчивости и интеграция искусственного интеллекта. Эти инновации призваны произвести революцию в обрабатывающей промышленности.

3. Как мне выбрать станок для лазерной резки, соответствующий моим потребностям?

Чтобы правильно выбрать станок для лазерной резки, обратите внимание на следующие аспекты:

- Тип лазерного источника — выберите тип лазерного источника, который соответствует вашим требованиям.

- Мощность лазерного источника — учитывайте выходную мощность лазера.

- Размер рабочей зоны — убедитесь, что рабочая зона машины соответствует вашим проектам.

- Надежность машины — ищите машину, известную своей надежностью и долговечностью, включая раму, станину и портал.

- Скорость и точность — проверьте скорость работы и точность станка.

- Комплектность оборудования — убедитесь, что машина оснащена всем необходимым оборудованием.

- Программное обеспечение. Оцените программное обеспечение, входящее в комплект поставки аппарата, на предмет простоты использования и функциональности.